Alla scoperta delle proprietà della plastica e della sua stampabilità, in modo da capire il “perché” di alcune procedure, e non soltanto il “come”, con il contributo scientifico di un gruppo di esperti del settore, scienziati, ricercatori, tecnici: Fabio Centimerio (responsabile tecnico di Marabu Italia), Stefano Costacurta (CEO di Symera), Marco Scatto (responsabile tecnico di Nadir) e del dipartimento tecnico di Luxoro.

Ovunque tu sia (in casa? in ufficio? in autobus? in un bar?), la probabilità che il tuo sguardo si posi su un pezzo di plastica stampata è altissima. Stoviglie, giocattoli, elettrodomestici, bottiglie, dispositivi elettronici. Sì, anche lo smartphone che hai in mano. Per restare in ambito decorative, pensa a flaconi, etichette, boccette, scatole. Siamo circondati di plastica ed è quasi sempre decorata. Eppure, se sei abituato a stamparla, probabilmente sai che non è un materiale semplice da trattare. Ci sono problemi legati all’assorbimento della goccia, all’adesione dell’inchiostro della superficie, alla bagnabilità, all’asciugatura (curing). Committente e stampatore devono avere ben chiaro in mente il risultato che vogliono ottenere, prima di cominciare il processo. Le domande fondamentali da farsi sono:

- Che resistenze deve avere il prodotto finito, durante la lavorazione e dopo?

- In che parte del mondo verrà usato?

Quest’ultima domanda si collega al delicato tema della normativa sulla sicurezza, che cambia a seconda del luogo dove viene commercializzato il prodotto e dalla destinazione d’uso. Avere ben chiaro come verrà lavorato il prodotto e come verrà usato una volta finito è fondamentale poi per realizzarlo con le giuste resistenze: alla luce, all’abrasione, alla frizione e al graffio, alla deformazione, alla curvatura e alla torsione. Avere la risposta a queste due prime domande renderà più semplice rispondere a queste:

- Su quale tipo di plastica devo stampare?

- Di quale pretrattamento ho bisogno?

- Quale tecnica di stampa userò?

- Quale inchiostro?

- Che tipo di asciugatura serve?

- Come verrà lavorato il prodotto dopo la stampa?

Proviamo ora ad analizzare più da vicino la plastica e qualcuna delle lavorazioni a cui può essere sottoposta.

Durante il Fuorisalone di Milano come sempre i materiali sono stati protagonisti. I fili in policarbonato nello stand di Ferragamo Parfums, su progetto di Jacopo Foggini; le colorate sagome di suole XL Extralight, un polimero ultraleggero; le resine artistiche di Gobbetto; l’impressionante poliolefina Absortomer di Mitsui Chemicals, che cambia forma quando viene riscaldato dal calore della mano; i raffinati sgabelli in metacrilato di Madea Milano.

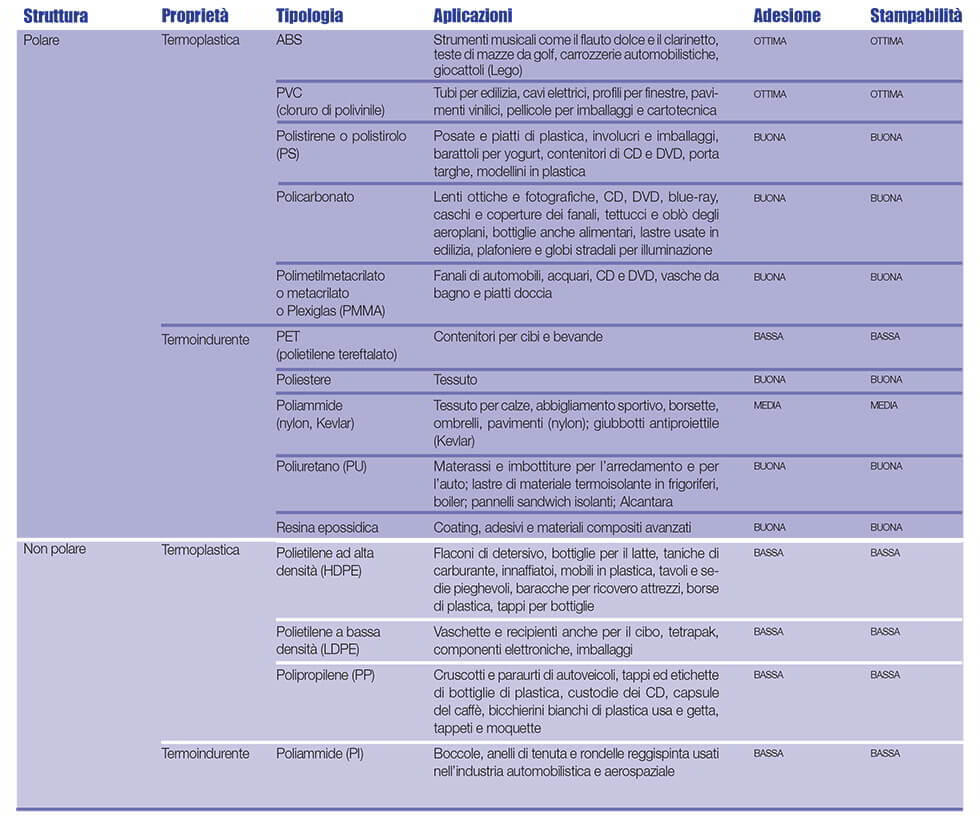

La plastica, o meglio: i materiali polimerici

Siamo circondati dalla plastica, dicevamo. Ma siamo sicuri di sapere cosa abbiamo in mano, cosa stiamo toccando? Innanzitutto, “plastica” è la parola più diffusa per definire le macromolecole, o polimeri, ovvero molecole costituite da migliaia di atomi connessi da legami primari. Sono organizzati in uno o più raggruppamenti che si ripetono per formare catene lineari o ramificate, oppure strutture reticolate. Le macromolecole sono costituite da unità strutturali collegate tra di loro da legami generalmente covalenti. L’unità strutturale viene detta anche unità monomerica, perché è strettamente correlata al monomero. Il polimero deriva da queste unità monomeriche, ed è composto da unità strutturali uguali, come nel caso del polivinilcloruro, che è quindi un omopolimero, o diverse, dando origine quindi a un copolimero. La creazione del polimero permette quindi di partire da elementi piccoli per generare strutture di dimensioni macromolecolari con proprietà chimico fisiche che non sono ottenibili in altri modi. Proprietà che vengono modellate usando copolimeri o miscele di polimeri diversi. I polimeri termoplastici sono polimeri lineari o ramificati che, se riscaldati a sufficienza, fondono. Hanno una temperatura di transizione vetrosa (cioè al di sotto di questa temperatura si comportano da solido vetroso) e temperature di rimodellamento ben definite. Sono modellabili plasticamente nell’intervallo tra queste due temperature. Esempi di polimeri termoplastici sono il polietilene (PE), l’etilene vinil acetato (EVA), il polistirene (PS) e la poliammide (PA). I polimeri termoindurenti hanno invece una struttura reticolata, che impedisce alle catene di staccarsi le une dalle altre ad alta temperatura. Per questo motivo, se vengono riscaldati oltre una certa temperatura, invece di fondere, bruciano. I polimeri termoindurenti, una volta solidificati, non sono più modellabili. Al contrario, se li si riscalda, si induriscono ulteriormente. Devono quindi essere modellati necessariamente prima della reazione di reticolazione, che produce un reticolo tridimensionale insolubile e infusibile. Esempi di polimeri termoindurenti sono l’ureaformaldeide, il fenolo-formaldeide e le resine epossidiche. Anche il fatto che monomeri e polimeri abbiano o meno una carica elettrica ne determina una maggiore stampabilità e bagnabilità. I monomeri che contengono solo atomi di carbonio e idrogeno, simili in elettronegatività, sono apolari e quindi difficilmente bagnabili e stampabili. Al contrario, quelli che contengono atomi fortemente elettronegativi come cloro, fluoro, ossigeno, azoto, zolfo, danno origine a polimeri contenenti dipoli elettrici permanenti e sono perciò detti polari. Si può intervenire sulle particolarità chimiche delle singole plastiche attraverso diverse procedure, tra cui la fusione di materiali polimerici diversi oppure l’aggiunta di materiali non polimerici, riempitivi o rinforzanti (come le cosiddette “carica vetro” o “carica talco”). Anche in questi casi, il nuovo materiale prodotto può avere le caratteristiche di bagnabilità e adesione aumentate oppure abbassate.

- Adesione: il legame chimico che la goccia di inchiostro forma con la superficie. Per avere una buona adesione si deve formare un legame chimico forte con la superficie.

- Amorfo: materiale in cui non c’è ordine nelle posizioni degli atomi o delle molecole che lo costituiscono. Lo stato amorfo è in certo modo intermedio tra il solido e il liquido: si può definire il risultato del rapido raffreddamento di un liquido.

- Bagnabilità: la capacità di una superficie di essere bagnata. A parità di temperatura e tipologia di liquido, dipende dalla levigatezza e dalle impurità presenti sulla superficie. Determina la forma che assume la goccia di inchiostro sulla superficie: quanto più la bagnabilità è alta, tanto più sarà sottile lo strato di liquido.

- Polare: un polimero è polare se ha una carica positiva o negativa. Se non ha nessuna carica, si definisce non polare o apolare, ed è più difficilmente stampabile rispetto a un polimero polare.

- Termoindurente: i polimeri termoindurenti, a differenza di quelli termoplastici, una volta prodotti non possono essere fusi senza carbonizzare.

- Termoplastico: se si aumenta la loro temperatura, i polimeri termoplastici assumono stato viscoso e possono essere formati. Una volta raffreddati, mantengono la forma che gli è stata data. Possono essere nuovamente sciolti e nuovamente formati.

- Plasma: somministrando con una scarica elettrica energia a un gas si ottiene il plasma. È detto anche “quarto stato della materia”, perché si aggiunge a quello solido, a quello liquido e a quello gassoso.

Il pretrattamento: come fare aderire gli inchiostri

La plastica viene decorata principalmente con tre tecnologie di stampa. Le più usate e diffuse sono la tampografia e la serigrafia, la prima usata particolarmente per oggetti di forma non planare, tridimensionali, e la seconda su oggetti piani o semipiani. Negli ultimi anni, come in ogni campo, sta acquisendo quote di mercato anche la tecnologia digitale, che però è ancora limitata dalla forzatamente bassa pigmentazione degli inchiostri (5% circa, contro un 20-40% delle altre tecnologie). Viene usata soprattutto per decorare oggetti piani, ma esistono anche macchine per stampare su superfici cilindriche e sono state presentate sul mercato le prime stampanti per decorare oggetti tridimensionali anche di forma irregolare. Rispetto ad altri materiali, però, la plastica non è semplicissima da stampare. Questo è dovuto essenzialmente alla sua energia superficiale, che è spesso inferiore a 38 dyn/ cm2, la soglia minima perché gli inchiostri UV, gli UV-LED e quelli che reticolano termicamente rimangano ancorati alla superficie. Per aumentare questo valore e “attivare” quindi la superficie, aumentandone la bagnabilità e quindi l’adesione di inchiostri e vernici, diventa fondamentale il pretrattamento. In ambito industriale, i pretrattamenti più comuni sono la fiammatura, il trattamento corona e il plasma atmosferico. La fiammatura consiste nel passaggio sulla superficie in plastica di una fiamma ricavata dalla combustione di un gas più o meno nobile. Il trattamento corona è usato soprattutto in quei processi che richiedono il trattamento di film sottili (come nella produzione di etichette o packaging). Il materiale plastico infatti deve passare attraverso scariche elettriche: materiali troppo spessi interromperebbero le scariche o richiederebbero potenze enormi per poter essere trattati. Il trattamento al plasma atmosferico è simile al corona, ma invece di scariche elettriche usa il plasma atmosferico, cioè è un gas ionizzato. Altri tipi di pretrattamento, usati soprattutto per piccole produzioni (oggettistica, ambito promozionale), sono i primer, soluzioni che vengono applicate sulla superficie, la cui composizione chimica è studiata per migliorare l’adesione e la bagnabilità degli inchiostri.

Gli inchiostri, la magia del colore non è così facile

Formulare un inchiostro per la stampa su plastica significa affrontare numerosi problemi, tra cui i principali sono la bagnabilità del substrato, l’adesione, la flessibilità. La bagnabilità è la capacità del materiale di essere bagnato. Determina la forma della goccia dell’inchiostro: su una superficie con bassissima bagnabilità rimane quasi perfettamente sferoidale e ha un solo punto di contatto con la superficie, mentre su una superficie con alta bagnabilità può arrivare a formare uno strato di liquido di spessore molecolare. I problemi di adesione sono legati al fatto che i polimeri hanno una tensione superficiale spesso inferiore ai 38 dyn/cm2: troppo bassa per garantire la formazione dei legami chimici necessari perché l’inchiostro stia aggrappato alla superficie. Infatti l’energia superficiale del materiale deve essere almeno 10 dyn/cm2 più alta della tensione superficiale del liquido che si vuole applicare. I problemi di flessibilità degli inchiostri sono particolarmente importanti soprattutto nelle plastiche termoformabili, il cui processo produttivo prevede cioè che cambino forma una volta stampate. Le due categorie di inchiostri che vengono usati per stampare su plastica sono gli UV (che comprende al proprio interno gli UV-LED) e gli ecosolventi. Mentre i primi non formano un legame chimico con il substrato, ma si aggrappano grazie a legami superficiali, i secondi si legano chimicamente con il materiale stampato. Questi ultimi sono i meno diffusi nel settore decorative a causa della loro formulazione, tradizionalmente più aggressiva per le persone e per l’ambiente rispetto ad altre chimiche. Oggi però le aziende produttrici riescono a garantire anche per gli ecosolvent elevati standard di sicurezza. La questione dei composti organici volatili (COV) e della migrazione di elementi potenzialmente nocivi, infatti, è sempre importante, ma diventa cruciale quando si parla di cosmesi, food o giocattoli. Qui la normativa è giustamente molto severa, tanto che i produttori di inchiostri non sono in grado, talvolta, di offrire prodotti in linea con la regolamentazione che abbiano le resistenze richieste dal cliente. Dalla scelta dell’inchiostro e della vernice dipende anche la possibilità di nobilitare o meno con hot foil il prodotto stampato. Generalmente, per praticità, si sceglie di tenere in macchina inchiostri sovrastampabili, ma nel caso in cui siano necessarie resistenze chimiche o meccaniche superiori, si può passare a quelli non sovrastampabili. Tutti gli inchiostri, che siano UV, UVLED oppure ecosolventi, hanno bisogno di essere asciugati. I primi due reticolano grazie a lampade UV e UV-LED. In particolare, la tecnologia LED consente il curing dell’inchiostro con una bassa generazione di infrarosso, arrivando ad avere sul pezzo temperature attorno ai 40°C, contro i circa 50-70°C generati dalle normali lampade UV (questo dipende ovviamente anche dalla tecnologia del forno). I prodotti a base solvente asciugano invece per riscaldamento o ventilazione, che consentono l’evaporazione dei solventi.

L’hot foil è molto usato in ambito cosmetico, un perfetto accordo di resistenza, estetica, versatilità e costi. L’Insert Molding è una tecnica più complessa, raffinata e costosa, che presenta però resistenze maggiori e può essere applicata anche su disegni in continuo applicati su pezzi dalla geometria tridimensionale complessa. Il disegno viene accoppiato a caldo su un supporto plastico, termoformato sottovuoto e fustellato. Viene poi inserito nella cavità di stampaggio e retroiniettato. In queste foto, alcune delle soluzioni decorative realizzate con materiali e le tecnologie Luxoro Kurz.

Finitura e nobilitazioni, dopo la stampa può succedere di tutto

Molto spesso il processo di produzione dell’elemento in plastica prevede ulteriori lavorazioni dopo la stampa: piegatura, taglio, lavaggio, fustellatura, goffratura, termoformatura, nobilitazioni di vario tipo. Operazioni che si devono conoscere in anticipo, in modo da scegliere non solo il materiale, ma anche l’inchiostro più idoneo, così da evitare che l’inchiostro si crepi o, peggio, si stacchi. Ancora più raffinati, e per questo richiedono inchiostri e film dalle performance di elasticità e resistenza alla temperatura eccezionali, sono i processi di In-Mold Decoration (IMD), ln-Mold Labelling (IML) e Insert Molding. Vengono usati per creare prodotti di design di utilizzo quotidiano con alta resistenza ai graffi e all’abrasione, e sono quindi particolarmente utilizzati in ambito industriale e automobilistico. Le nobilitazioni sono un aspetto estremamente importante nel mondo decorative. È nobilitazione anche la decorazione in massa, cioè l’inserimento di sostanze brillanti o perlate all’interno della plastica stessa, la realizzazione di loghi o decorazioni in fase di stampaggio oppure la metallizzazione. Una delle nobilitazioni più diffuse nel settore decorativo è l’hot foil. I film che vengono utilizzati per la stampa a caldo sono composti da vari strati: un supporto in poliestere, un distaccante, lacche di protezione con resistenza variabili a seconda del settore e della destinazione d’uso, il pigmento o la metallizzazione vera e propria, il collante con effetto termico, anche questo più o meno potente a seconda della necessità. L’effetto metallico è il cuore di questa nobilitazione, e viene realizzato con uno sputtering di alluminio, ovvero barre di alluminio polverizzate. Lo strato decorativo aderisce al substrato grazie alla combinazione di tre elementi: temperatura, pressione e tempo di sosta. Questi tre componenti variano a seconda del polimero (o del mix di polimeri) di cui è fatto l’oggetto da decorare, della tipologia di prodotto, del settore di riferimento, della geometria della decorazione.

Al momento, una delle legislazioni più rigide e restrittive in ogni campo è sicuramente quella europea. In particolare, in ambito food, con particolare riferimento alla migrazione di elementi potenzialmente nocivi, fanno riferimento la Swiss Ordinance on Materials and Articles (SR 817.023.21), la Nestlé Guidance Note on Packaging Inks e i documenti relativi alla manifattura e alla fornitura di inchiostri per gli imballaggi alimentari della EuPIA, l’European Printing Ink Association. Per quanto riguarda invece i giocattoli, ci si affida solitamente alla EN 71-3. Ogni settore ha però una propria normativa di riferimento.