In mercati come quello dell’abbigliamento, delle calzature, dell’interior design la pelle sintetica ha uno spazio importante e discusso. Deve rispondere a esigenze ambientali ed economiche. Abbiamo cercato di approfondire tutti i nodi di questo materiale sempre più diffuso, intorno al quale ci sono ancora molti fraintendimenti.

Abbiamo iniziato le ricerche per questo articolo usando il termine ecopelle. Ma ben presto è emerso che questo termine non è corretto per indicare il materiale di origine non animale di cui volevamo parlare. Intorno alla pelle sintetica (nota con moltissimi altri nomi, come vedremo) ci sono ancora falsi miti, fraintendimenti, incertezze, e perfino speculazioni commerciali. Sì, perché la finta pelle, per quanto possa essere prodotta con materiali di altissima qualità, continua ad avere un valore commerciale molto inferiore rispetto alla pelle, al cuoio, e a quella che legalmente si può definire ecopelle. E sono in molti ad approfittare dell’ignoranza del pubblico.

In questo articolo cercheremo di fare i dovuti distinguo tra materiali naturali, artificiali, sintetici e misti. Ci concentreremo poi sul materiale prodotto dall’accoppiamento di un tessuto e una resina (con qualche eccezione); capiremo come viene prodotto e quali lavorazioni subisce.

Ci interrogheremo su alcuni aspetti fondamentali da tenere in considerazione quando lo si lavora e decora:

- Qual è la destinazione d’uso del prodotto finito?

- Dove verrà usato fisicamente il prodotto finito?

- Che resistenze sono necessarie?

- Quali lavorazioni sono necessarie per arrivare al prodotto finito?

- Quali tecniche di decorazione posso usare?

Iniziamo con un approfondimento fondamentale, visto il terreno scivoloso sul quale ci stiamo avventurando: cerchiamo di capire quali sono le definizioni corrette e le differenze tra i diversi materiali usati nel settore pelletteria, calzature, abbigliamento e arredamento come alternative a cuoio e pelle naturali. E teniamo presente che queste definizioni sono spesso usate in modo arbitrario anche tra addetti ai lavori.

La composizione della pelle sintetica

L’invenzione della pelle sintetica risale probabilmente all’Ottocento, anche se si è diffusa a cominciare dagli anni Venti del Novecento (le informazioni al riguardo non sono univoche). Di sicuro ha avuto ampia diffusione durante la Seconda Guerra Mondiale, come alternativa al cuoio naturale.

Solitamente viene realizzata impregnando o spalmando un tessuto con resine viniliche o poliuretaniche. Esistono però anche finte pelli prive di supporti tessili, costituite dal solo film polimerico. La mano, la morbidezza della similpelle dipendono dal tipo di materiale plastico usato, e quindi dalle sue proprietà fisiche e resistenze, ma anche dal suo spessore.

Questo per quanto riguarda le pelli sintetiche a imitazione del cuoio: e come si ottiene invece l’effetto scamosciato o nubuk? Del materiale naturale abbiamo parlato su WIDE 42, nell’articolo Sai davvero cosa succede quando stampi la pelle? Le alternative sintetiche vengono ottenute con particolari lavorazioni generalmente della microfibra di poliestere, senza usare resine: sono di fatto materiali esclusivamente tessili – e per questo motivo non li approfondiremo ulteriormente in questo articolo.

In tutti i casi i prodotti sintetici a imitazione di pelle e cuoio si presentano in rotoli, facilmente trasportabili e ulteriormente lavorabili con stampe e decorazioni successive.

Spulciando i dizionari Treccani scopriamo che il termine ecopelle è nato nei primi anni Novanta del XX secolo. Inizialmente è stato usato per “designare un materiale artificiale di aspetto simile alla pelle, prodotto con polimeri sintetici derivati dal petrolio (quindi non ecologico), spesso di importazione”. Questo termine “ha progressivamente sostituito l’uso già affermato di similpelle e di vilpelle”, sinonimo del marchio registrato Vinilpelle. In questo momento storico, il prefisso eco- stava a significare “economico”, anche se qualcuno poteva interpretarlo come “ecologico” – dato che il prodotto non è di origine animale.

Spulciando i dizionari Treccani scopriamo che il termine ecopelle è nato nei primi anni Novanta del XX secolo. Inizialmente è stato usato per “designare un materiale artificiale di aspetto simile alla pelle, prodotto con polimeri sintetici derivati dal petrolio (quindi non ecologico), spesso di importazione”. Questo termine “ha progressivamente sostituito l’uso già affermato di similpelle e di vilpelle”, sinonimo del marchio registrato Vinilpelle. In questo momento storico, il prefisso eco- stava a significare “economico”, anche se qualcuno poteva interpretarlo come “ecologico” – dato che il prodotto non è di origine animale.

Ma la normativa UNI EN 11427 del 2011 Cuoio – Criteri per la definizione delle caratteristiche di prestazione di cuoi a ridotto impatto ambientale ha stabilito che questo uso è improprio: oggi ecopelle definisce un materiale di origine animale (non sintetico, quindi) “a ridotto impatto ambientale”, il cui processo produttivo deve rispondere a specifici requisiti. Di fatto è quindi sbagliato definire ecopelle il materiale di cui parliamo in questo articolo, anche secondo la normativa italiana: la legge n. 8 del 14 gennaio 2013 stabilisce che “i termini ‘cuoio’ e ‘pelle’ e quelli da essi derivanti o loro sinonimi, anche tradotti in lingua diversa dall’italiano, sono riservati esclusivamente ai prodotti, con o senza pelo, ottenuti dalla lavorazione di spoglie di animali sottoposte a trattamenti di concia o impregnate in modo tale da conservare inalterata la struttura naturale delle fibre, nonché agli articoli con esse fabbricati, purché eventuali strati ricoprenti di altro materiale siano di spessore uguale o inferiore a 0,15 millimetri”.

L’ecopelle è quindi un materiale di origine animale. Suoi sinonimi sono pelle ecologica, ecocuoio, cuoio ecologico, pelle a ridotto impatto ambientale, ecoleather. Oggi quindi il prefisso eco- sta a significare “ecologico”.

La finta pelle invece è ottenuta rigorosamente da materiali di origine non animale. Per questo viene detta anche pelle vegana. Altre definizioni sono similpelle, vinilpelle, vilpelle, sky o skai, pelle PU (se è composta con poliuretano) o PVC (se è composta con cloruro di polivinile), pelle spalmata (da uno dei procedimenti usati per produrla).

Altro materiale ancora è il rigenerato di fibre di cuoio, un materiale artificiale che si ottiene dalle fibre di cuoio derivate dalla demolizione meccanica o chimica di residui di cuoio. Viene chiamato anche rigenerato di cuoio, cuoio rigenerato o pelle rigenerata. Queste ultime due definizioni possono essere però leggermente fuorvianti, per un pubblico di non addetti ai lavori, perché possono far credere che il materiale sia naturale, quando è invece artificiale.

Cosa c’è dietro la pelle sintetica: i materiali di supporto

I materiali generalmente usati come supporto per le pelli sintetiche sono tessuti: fibre naturali come cotone e lino, ma soprattutto poliestere e misto cotone/poliestere. Alcune aziende producono anche finte pelli con base carta, spesso usate in legatoria o nell’arredamento d’interni. La scelta del supporto dipende molto dalla qualità che deve avere il prodotto finito e dai suoi usi. Per esempio, cotoni e lini naturali vengono generalmente privilegiati per prodotti di alta qualità, mentre il poliestere viene usato per prodotti di qualità inferiore. A seconda delle necessità e delle aziende produttrici, possiamo trovare materiali di supporto sintetici riciclati, ovviamente più ecosostenibili.

La scelta del supporto condiziona le lavorazioni successive in vari modi. Nel caso in cui per il capo o per il prodotto finito sia prevista una fodera, e quindi il retro non sia visibile, si può optare per soluzioni visivamente poco gradevoli. In caso contrario, bisognerà curare anche questo aspetto. Se c’è l’esigenza di avere una finta pelle con particolari proprietà elastiche, sarà bene scegliere come supporto un tessuto a maglia, o addirittura uno che contenga fibre di elastan. Come base per coagulazione e spalmatura possono essere usati anche TNT (tessuti non tessuti) agugliati e interlacciati, che sono economici ma hanno una buona stabilità dimensionale.

La normativa di riferimento quando si parla di similpelle è il Regolamento REACH (Registration, Evaluation, Authorisation and restriction of CHemicals), in cui l’Unione europea ha regolamentato le sostanze chimiche. Il REACH impone obblighi relativi al contenuto di sostanze chimiche pericolose nei prodotti tessili fabbricati nell’UE e fuori. Nel 2018 è stato poi approvato il Regolamento UE 2018/1513 che stabilisce una restrizione nei prodotti tessili per determinate sostanze, classificate come cancerogene, mutagene e tossiche per la riproduzione. Un approfondimento sulla normativa che riguarda il PVC si trova nell’articolo Sai davvero cosa succede quando stampi il PVC?, su WIDE 40.

Dal punto di vista del processo produttivo, le aziende possono decidere autonomamente di conseguire diverse certificazioni, non obbligatorie: la ISO 14001: 2005 dimostra che l’organizzazione ha un sistema di gestione in grado di tenere sotto controllo l’impatto ambientale della propria attività e cerca sistematicamente di migliorarlo; l’analisi del ciclo di vita di un prodotto (LCA, in inglese Life-Cycle Assessment) permette di quantificare i potenziali impatti sull’ambiente e sulla salute dell’uomo partendo dal consumo di risorse e dalle emissioni, ed è regolamentata dalle norme ISO 14040:2006 e ISO 14044:2018.

In generale, le iniziative di controllo del processo produttivo sono lasciate alle singole aziende: nel momento della scelta di un fornitore di materiale è importante verificare quali procedure sono state adottate per ridurre l’impatto sull’ambiente.

Simile al vero: i materiali usati per la superficie esterna

I polimeri che vengono usati per produrre la similpelle sono prevalentemente due: il PVC e il poliuretano (PU). Anche in questo caso la scelta di uno o dell’altro dipende da diversi fattori, ma la sostenibilità ambientale del processo e del prodotto è un elemento sempre più decisivo. Il PVC è estremamente duraturo, e per questo è più difficile smaltirlo e riciclarlo rispetto al poliuretano. Anche i processi produttivi del PVC sono meno sostenibili, a cominciare dal fatto che per renderlo malleabile ed elastico devono essere aggiunti plastificanti, che tendono a spostarsi sulla superficie ed entrare quindi in contatto con l’esterno (e con la nostra pelle).

Per questi motivi, per prodotti di alta qualità viene generalmente preferito il poliuretano, dotato anche di resistenze e caratteristiche fisiche e meccaniche superiori. Inoltre sono sempre più numerosi i produttori italiani di finte pelli il cui reparto di R&D lavora per produrre poliuretani sempre più sostenibili dal punto di vista ambientale, come per esempio quelli derivati da particolari lavorazioni del mais, del cocco e perfino dagli scarti della lavorazione della frutta e del vino. Queste resine non sono di origine fossile, ma vegetale, e quindi l’impatto ambientale è molto minore.

Le plastiche che finiscono sulla superficie delle finte pelli si possono presentare sotto forma di granuli (pellet), che devono quindi essere fusi ed estrusi per poter essere spalmati sul supporto, oppure anche sotto forma di liquidi che lo impregnano. Nel caso in cui le pelli sintetiche ottenute debbano essere stampate, viene preferita una colorazione bianca. In alternativa il materiale polimerico può essere tinto in massa.

Artificiale: materiale creato a partire da materiali naturali, elaborati attraverso un processo chimico.

Foularda, foulard o fularda: strumento usato nel settore tessile per strizzare il tessuto; è composto da due rulli dalla distanza e pressione regolabili.

Mano: aspetto tattile del materiale: può essere morbida o rigida, liscia o ruvida. È un termine mutuato dal settore tessile.

Nuvolatura: effetto decorativo simile a un insieme di nuvole; viene usato per descrivere la trama naturale sulla superficie della pelle, che viene imitata nella pelle sintetica.

Racla: barra o lama metallica che viene usata per spalmare in modo uniforme un materiale vischioso su un supporto, come per esempio un inchiostro su un cilindro inchiostratore.

Ramosa o rameuse: particolare tipo di forno usato nel settore tessile, che serve ad asciugare il rotolo in continuo tramite aria calda.

Sintetico: materiale creato a partire da materiali non naturali, attraverso un processo di sintesi chimica.

Termoplasticità: proprietà di un polimero acquistare plasticità (passando a uno stato viscoso, e quindi formabile), all’aumentare della temperatura, in modo reversibile.

TNT o tessuto non tessuto: prodotto industriale simile al tessuto, ottenuto però da procedimenti diversi rispetto alla tessitura e alla maglieria. Le fibre non sono disposte in modo ordinato, ma casuale.

Spalmatura, accoppiatura, coagulazione

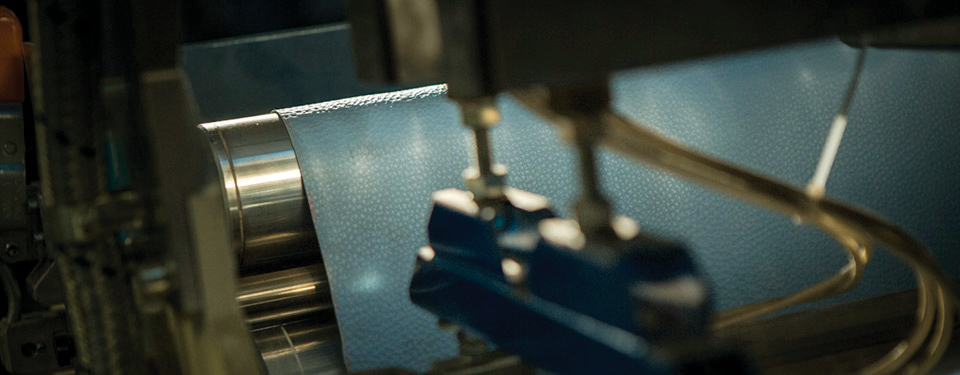

Una racla in metallo spalma un sottile strato di materiale polimerico su un supporto tessile. Foto: Giardini

Esistono diverse tecniche per abbinare il supporto alla resina: le principali sono la spalmatura, l’accoppiatura e la coagulazione. La spalmatura può essere diretta o indiretta; in questo secondo caso è nota anche come accoppiatura. Una terza tecnica è l’impregnazione, nota anche come coagulazione.

Nel caso della spalmatura diretta il tessuto viene fatto passare, teso, attraverso una macchina spalmatrice che applica il materiale polimerico con una racla. In questo caso non vengono usate colle: la resina si attacca direttamente al supporto. Il prodotto spalmato mantiene l’aspetto del tessuto di base, sul quale possono essere applicate quantità molto basse di materiale polimerico. Il risultato non è superficie con effetto pelle o liscia, quindi è generalmente poco adatto a lavorazioni successive come la stampa digitale.

La spalmatura può però avvenire anche in modo indiretto, o transfer. Il procedimento, a secco, è simile a quello che avviene nella stampa a sublimazione indiretta. La carta o il tessuto transfer per spalmatura non serve però per trasferire un’immagine al sottile strato di resina, ma una texture. A questo punto il film polimerico viene letteralmente incollato al supporto con colle solitamente a base poliuretanica. Il procedimento può avvenire a umido o a polvere (con polveri adesive termofondenti), in quelli che vengono definiti “gruppi di accoppiaggio”; la carta transfer viene poi scollata ed eventualmente riutilizzata.

Le linee di coagulazione danno luogo a un processo a umido. Il supporto viene prima impregnato nel poliuretano e dopo in una soluzione di solvente (DMFA, dimetilformammide) e acqua. La coagulazione viene attivata attraverso una reazione chimica. All’uscita delle vasche di coagulazione una serie di fularde spreme il materiale, eliminando la soluzione coagulante.

La coagulazione è usata soprattutto per ottenere materiali leggeri dalla mano particolarmente morbida; si possono realizzare anche materiali traspiranti e con effetti estetici che la rendono molto simile al vero cuoio.

Asciugatura, calandratura e goffratura

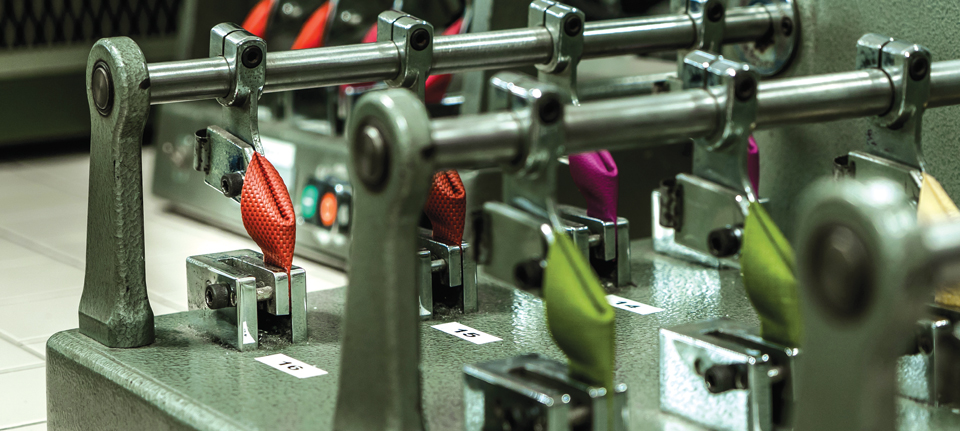

La texture superficiale può essere realizzata con un passaggio in calandra. Foto: Giardini

I materiali che escono dalle macchine spalmatrici, accoppiatrici e coagulatrici devono essere asciugati in forni ad aria speciali detti ramose. i parametri da tenere sotto controllo sono la velocità (m/min) e la temperatura delle rameuse, che dipende dal tipo di resina: il PVC ha bisogno di temperature tra 185° e 210°C, il PU tra i 90° e I 150°C. I prodotti che risultano dalla coagulazione, dopo l’essiccatura vengono smerigliati sul retro e infine riavvolti.

Per ottenere la texture tipica della pelle, ma anche altri effetti tattili, il materiale viene passato attraverso calandre o cilindri per goffratura. L’aspetto naturale viene ottenuto grazie a cilindri con le tipiche “nuvolature”, che possono essere più o meno ampie, più o meno profonde, a seconda dell’effetto estetico che si vuole ottenere. Questa lavorazione viene realizzata a caldo, in modo da termoformare il materiale (sia PVC che PU sono materiali termoplastici).

La decorazione analogica e digitale

Le similpelli vengono sottoposte a test per valutarne le resistenze: abrasione, flessione, resistenza alla luce… Foto: Fiscatech

A questo punto la finta pelle può essere decorata e stampata, digitalmente e non. I rotoli possono essere preparati con speciali pretrattamenti che servono ad aumentarne l’adesione, la bagnabilità e le resistenze, a seconda del tipo di lavorazione e delle chimiche d’inchiostro che verranno usate.

Il grande vantaggio di questo materiale rispetto al vero cuoio – e uno dei motivi per cui i costi della produzione sono molto più bassi – è che può essere lavorato in modo industriale e continuo, dato che si presenta sotto forma di rotoli, con scarti minimi. Nel caso in cui i rotoli siano di dimensioni e peso notevoli sono necessari avvolgitori e svolgitori speciali.

Tra le tecniche di decorazione tradizionali abbiamo la serigrafia, la tampografia, la flessografia, la stampa a quadri e a rotocalco. Per quanto riguarda la stampa digitale, le tecnologie d’inchiostro più usate sono l’UV e UV LED e la tecnologia latex, benché venga usato anche l’ecosolvent. Tutti questi inchiostri permettono una buona resa colore e buone resistenze. A seconda della composizione chimica possono essere più o meno performanti: per questo motivo è necessario avere presente la destinazione d’uso del prodotto finito. Solitamente l’UV e UV LED hanno buone resistenze superficiali e una buona coprenza, che però non sempre vanno di pari passo con l’elasticità, e per questo possono essere poco indicati nel caso in cui il prodotto finito debba subire piegamenti ripetuti. Il latex ha una coprenza solitamente inferiore rispetto all’UV, ma essendo a base acqua è più ecosostenibile, e ha un’ottima elasticità (caratteristica fondamentale quando si pensa alle lavorazioni successive che deve avere la pelle sintetica: piegatura, taglio, cucitura).

In generale, possiamo dire che non esiste la chimica d’inchiostro perfetta in ogni occasione, ma sta all’esperienza dello stampatore determinare quale sia la soluzione migliore sulla base del prodotto che deve essere realizzato. In alcuni casi è possibile lavorare le pelli sintetiche con particolari post-trattamenti protettivi che agiscono, come i pretrattamenti, sulle resistenze.

C’è un ulteriore aspetto da tenere in considerazione: sulla base dell’inchiostro o della vernice scelti si può avere la possibilità di nobilitare o meno il prodotto finito con hot foil. Di solito si sceglie di tenere in macchina inchiostri sovrastampabili, per motivi pratici. Nel caso in cui siano necessarie resistenze chimiche o meccaniche superiori, si può passare a quelli non sovrastampabili. Altri tipi di nobilitazioni sono le verniciature totali, o parziali.

Lorenzo e Lapo Roccia, titolari di Agile

Cosa producete in finta pelle?

Stampiamo in digitale materiali diversi per spessore, mano, morbidezza, che vengono usati dai nostri clienti nei settori calzatura, pelletteria, valigeria, interior design, packaging.

Da quanto tempo?

La nostra ditta nasce nel settembre del 2000 con la volontà di essere la azienda italiana specializzata nella stampa digitale della pelle. Negli anni successivi abbiamo introdotto anche poliuretani e tessuti.

Con quali tecnologie di stampa?

La nostra azienda è molto attenta all’ambiente; abbiamo scelto tecnologie d’inchiostro senza sostanze nocive.

Come mai avete deciso di entrare in questo settore?

È il settore che abbiamo scelto dall’inizio, pensiamo che sia molto promettente. Dopo anni di studio abbiamo sviluppato linee di articoli completamente ecosostenibili, molto richieste dai nostri clienti.

Chi sono i vostri clienti?

Sono tutti grandi brand internazionali che producono borse, scarpe, pelletteria, abbigliamento, arredamento, packaging.