È una delle tecnologie più promettenti sullo scenario della decorazione e della personalizzazione degli oggetti. La stampa direct-to-shape cresce sia nell’offerta tecnologica sia negli ambiti applicativi. Diamo uno sguardo al mercato, alle soluzioni più innovative e alle opportunità per gli operatori di stampa e le aziende manifatturiere

La stampa a getto di inchiostro è oggi protagonista di numerose applicazioni di stampa industriale in diversi ambiti, dal grande formato alla ceramica fino alle etichette. Nell’universo del packaging, la tecnologia inkjet è alla base sia della stampa di etichette tradizionali, sia di un processo alternativo intrigante – la stampa diretta su bottiglie, lattine e tubetti. Chiamato “direct-to-shape” o stampa diretta su oggetti tridimensionali, questo processo rappresenta un uso virtuoso della tecnologia a getto di inchiostro, in quanto ne sfrutta la capacità unica di imprimere immagini a colori direttamente su superfici curve e non porose, senza ricorrere a supporti intermedi come carta o film plastico. Nonostante la stampa direct-to-shape venga usata anche su prodotti concreti (ad esempio, oggetti personalizzati come palloni, penne o borracce), intendiamo focalizzarci sull’ambito del packaging, un mercato nel quale cresce l’adozione della stampa digitale come strumento complementare alla stampa offset, flexo e ad altre tecniche analogiche per la decorazione di etichette, cartone pieghevole, packaging flessibile e cartone ondulato.

Alcuni esempi di stampa direct-to-shape. Le bottiglie presentano etichette personalizzate realizzate con stampa diretta.

Focus tecnologico

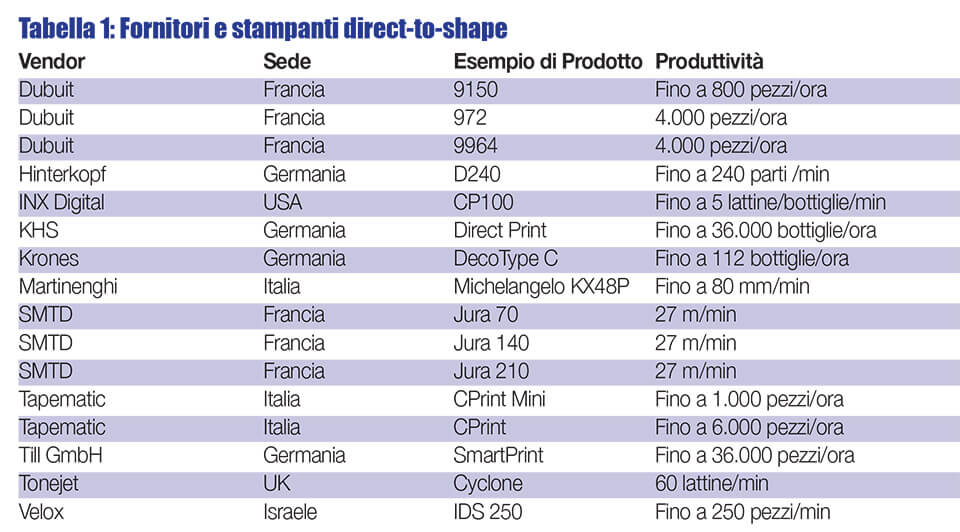

Nell’ambito della decorazione del packaging, la tecnologia direct-to-shape viene utilizzata principalmente per stampare su packaging cilindrico (bottiglie, lattine e – in misura nettamente minore – tubetti di plastica). Le confezioni di bevande quali birra, bibite e acqua minerale sono tutte candidate per la stampa direct-to-shape, così come quelle di molti prodotti cosmetici e di altri prodotti venduti in tubetti da strizzare. Le superfici di stampa sono lisce e non porose, e includono il polietilene, l’alluminio, e il polipropilene. La tecnologia direct-to-shape esiste per le stesse ragioni per cui esiste la stampa digitale di etichette. Anche in questo caso, si tratta di è uno strumento efficace per la customizzazione di massa, un must have per brand di tutto il mondo. Inoltre, consente di stampare basse tirature, una esigenza sempre più sentita eppure difficile da produrre in modo redditizio con tecniche analogiche. La tecnologia direct-to-shape offre ai produttori anche la possibilità di customizzare il prodotto nelle fasi finali di produzione – una stampante direct-to-shape può essere collocata direttamente in fabbrica, e persino in line del workflow di produzione. Esiste una vasta gamma di opzioni per il mercato del packaging, da piccole stampanti stile chiosco – per produrre qualche lattina prototipo al minuto, a installazioni a livello di produzione, in grado di realizzare 30mila o più pezzi all’ora (abbastanza veloce da stare al passo con una linea di imbottigliamento del settore beverage). Il design e la struttura della maggior parte delle macchine direct-to-shape per il packaging sono simili, laddove si basano sull’automazione dei processi e l’uso di inchiostri UV con formulazioni specifiche in CMYK e bianco per stampare su oggetti cilindrici. Ci sono, tuttavia, anche soluzioni in grado di stampare su forme più complesse o con gamme di colori più vaste (con colori spot) – il sistema di stampa della tedesca Hinterkopf, per esempio, è in grado di stampare fino a 8 colori. Anche la compatibilità del supporto varia da macchina a macchina, in funzione degli inchiostri usati e del segmento di riferimento del vendor. Alcune macchine sono sviluppate per stampare direttamente su una varietà di supporti, tra cui metallo, plastica e vetro. In generale, le lattine di alluminio e le bottiglie in PE/PET sono considerate le applicazioni direct-to-shape più comuni nel packaging, insieme alle bottiglie in vetro. Queste ultime sono indicate quali possibili applicazioni da produttori come Dubuit (9150) e Krones (DecoType).

Cyclone, il sistema di stampa direct-to-shape di Tonejet.

Dove trovare la stampa direct-to-shape?

Qual è il quadro attuale dell’installato di soluzioni direct-to-shape? Non esiste un indicatore preciso sulle stampanti direct-to-shape a livello di produzione presenti in Europa, ma il valore è con ogni probabilità basso (forse solo qualche dozzina di unità) anche a fronte della recente comparsa di questa tecnologia (presente sul mercato dal 2008) e dei costi elevati di queste soluzioni (secondo le stime, si parte da 300mila euro fino a oltre 1 milione di euro). La carenza di informazioni precise sull’installato di sistemi di stampa direct-to-shape è in parte dovuta alla tipologia di aziende che investono in tali sistemi: nonostante alcuni acquirenti siano provider di servizi di stampa (inclusi produttori di bottiglie e lattine), la maggior parte delle realtà che utilizzano la tecnologia directto- shape è composta da aziende manifatturiere e brand, in generale molto restii a rivelare dettagli sui propri processi di produzione. Tra questi ultimi, Procter & Gamble, produttore mondiale di detergenti e altri prodotti di cura della casa e igiene personale. Almeno un prodotto di P&G – il detersivo per bucato Tide – presenta un’etichetta stampata direttamente sulla bottiglia di plastica, ma il brand non ha rivelato alcun dettaglio in proposito per ragioni competitive. La tecnologia direct-to-shape è tuttora vista come una sorta di strumento di stampa segreto e molte applicazioni sono trattate in gran parte in modo confidenziale. In altri casi, vi sono installazioni e applicazioni di cui si è molto parlato, come quella del birrificio belga Martens Brouwerij che utilizza un sistema di stampa Direct Print di KHS. Oltre a un’alta produttività (fino a 36mila bottiglie all’ora), il sistema di KHS, basato su testine di stampa Xaar, offre la possibilità di stampare immagini a colori e in alta risoluzione direttamente sulla bottiglia. Martens lo ha utilizzato per realizzare una campagna pubblicitaria particolarmente avvincente: le immagini a colori stampate direttamente su migliaia di bottiglie di birra potevano essere scansionate con uno smartphone per rimandare a contenuti video legate a un popolare programma televisivo. Come la maggior parte delle stampanti direct-to-shape, i sistemi Direct Print di KHS usano inchiostri di finitura UV, in questo caso di Agfa, uno dei principali fornitori di inchiostri inkjet a vari OEM di stampanti digitali. Oltre a essere sicuri per il packaging di prodotti alimentari, gli inchiostri UV sono formulati specificamente per la stampa direct-to-shape per minimizzare gli effetti di abrasione e ottimizzare la ricezione dell’inchiostro sulla superficie di bottiglie PET. La prevalenza della tecnologia inkjet UV nella stampa direct-to-shape è comprensibile, dato che gli inchiostri UV curing sono noti per la flessibilità in termini di supporti di stampa e per la resistenza conferita alle immagini stampate. Detto ciò, almeno uno dei principali fornitori di tecnologia direct-toshape – la britannica Tonejet – utilizza inchiostri non UV. A differenziare la tecnologia di Tonejet rispetto a quella degli altri player è il metodo di stampa, che utilizza energia elettrostatica – e non piezoelettrica – per il getto delle gocce di inchiostro. Ciò significa che gli inchiostri di Tonejet non vengono sottoposti al passaggio dell’essiccazione UV, e dunque non contengono monomeri fotoiniziatori UV a rischio di creare problemi con inchiostri standard UV. Nel 2010, Tonejet ha creato ciò che è stato probabilmente il primo sistema di stampa direct-to-shape capace di produrre elevati volume, la cui prima installazione è stata effettuata presso Ball Packaging in Germania: la macchina, personalizzata, è stata nel tempo ben pubblicizzata. Anche questa installazione – che risale a un periodo nel quale la stampa industriale direct-to-shape era ancora agli albori – ha consentito di raggiungere risultati notevoli: una risoluzione di 600×600 dpi per immagini di larghezza fino a 105 mm, e una velocità di stampa fino a 120 lattine al minuto. Questo sistema di stampa CMYK viene usato da allora per produrre migliaia di lattine di metallo nella fabbrica di Ball Packaging a Hasslock, Germania. Per meglio comprendere l’offerta delle soluzioni directto- shape attualmente sul mercato, vi proponiamo la tabella 1 (vedi sotto). Molti dei fornitori hanno sede in Europa. Il background e l’esperienza sono molto diverse, laddove alcuni sono da tempo produttori di automazione per l’industria del beverage (KHS, Krones) mentre altri nascono come produttori di tecnologia inkjet (Velox, Tonejet).

I fattori deterrenti

Sebbene la stampa direct-to-shape stia crescendo, ci sono alcuni fattori che stanno frenando lo sviluppo di questa tecnologia. Tra i fattori deterrenti, vi sono probabilmente costi e convenzioni. In termini di costi, i sistemi di stampa direct-to-shape richiedono un alto investimento iniziale che molte aziende semplicemente non si possono permettere. Anche per gli operatori con le risorse necessarie per l’investimento, il problema potrebbe sorgere perché il costo per stampa con la tecnologia direct-to-shape potrebbe risultare significativamente più alto rispetto a quello dei sistemi di stampa convenzionali, mettendo così a rischio il ritorno sull’investimento. A prescindere dai problemi di costo, molte aziende potrebbero non essere in grado di integrare la stampa direct-to-shape nel loro flusso di lavoro. Produttori di bottiglie o di bevande privi di esperienza nel mondo della stampa potrebbero percepire la tecnologia direct-to-shape come un potenziale ostacolo alla produzione. Altro fattore critico, l’attenzione dei brand owner per la sicurezza dei prodotti alimentari laddove l’utilizzo di inchiostri inkjet UV in molti sistemi direct-to-shape viene percepita come pericolosa. In realtà, i supporti di packaging maggiormente utilizzati (quali plastica, vetro, metallo) rappresentano buone barriere. Sono, inoltre, disponibili anche inchiostri inkjet UV a bassa migrazione. Tuttavia, il sentimento può avere una forte influenza, e alcune aziende del beverage sono istintivamente diffidenti per quanto riguarda l’uso degli inchiostri inkjet UV.

Installazione KHS presso Martens Brouwerij in Belgio

Quale futuro per il direct-to-shape?

Il futuro della stampa diretta su oggetti tridimensionali sembra promettente, a fronte sia della vasta offerta di soluzioni innovative, sia di una domanda che spinge per avere soluzioni di packaging innovative in basse tirature. Nei prossimi anni, la tecnologia direct-to-shape arriverà a offrire vantaggi produttivi e competitivi a un numero sempre più grande di aziende. Del resto, laddove i brand owner aspirano a proporre applicazioni nuove, a essere coinvolgenti e a presentare prodotti che i loro competitor non sono in grado di realizzare, la tecnologia direct-to-shape rende la customizzazione e la personalizzazione alla fine del processo – impossibili da realizzare con tecnologie analogiche – una realtà. Prodotti customizzati e personalizzati portano a un maggiore coinvolgimento del cliente e a un valore percepito più alto. In parole semplici, la stampa direct-to-shape rende più facile per i brand differenziare i loro prodotti dalla concorrenza. La tecnologia direct-to-shape crescerà nello stesso modo in cui è cresciuta la stampa digitale di etichette – come elemento utile e complementare alla stampa analogica. Sul mercato europeo, centinaia di soluzioni di stampa a banda stretta, sia inkjet sia elettrofotografiche, operano attualmente a fianco di sistemi flessografici e di altri sistemi analogici, soprattutto per basse tirature e per permettere alle macchine analogiche di stampare le alte tirature in cui eccellono. La stessa combinazione di tecnologia digitale e analogica comincia a essere utilizzata nel settore del cartone pieghevole e nella trasformazione del packaging flessibile, con gli stessi vantaggi di flusso di lavoro, creatività e redditività per i trasformatori attivi in quelle categorie. La tecnologia direct-to-shape farà lo stesso e assumerà gradualmente il medesimo ruolo, aggiungendo un’ulteriore interessante possibilità per la decorazione del packaging.